PROTEGIENDO EL ACERO.

Una de las formas de proteger el acero es mediante un proceso denominado galvanización, en el cual el acero se sumerge en un baño de zinc fundido (Aprox. 850 ° F / 450 ° C) para formar un recubrimiento de zinc unido metalúrgicamente a la chapa. Este mismo proceso de inmersión en baño caliente se utiliza para producir revestimientos de aleación de zinc-aluminio.

La mayor parte del acero conformado en frío se galvaniza desenrollando bobinas de acero laminado en frío y alimentando la hoja de forma continua a través de un baño de zinc fundido a velocidades de hasta 200m por minuto. De acuerdo a Townsend (1995), a medida que el acero sale del baño fundente de zinc, “cuchillas” de aire eliminan el exceso de revestimiento de la hoja de acero, y a la vez se controla el espesor del revestimiento del galvanizado de acuerdo a las especificaciones del material. La chapa de acero revestida se aceita y se vuelve a enrollar para su posterior envío al fabricante.

El nombre, galvanizado, suele referirse al recubrimiento continuo “estándar” que es básicamente zinc puro. Se agrega aproximadamente 0.2% de aluminio a el baño de galvanización para formar una fina capa de aluminio de hierro inhibidor en la superficie de acero que asegura formación de un recubrimiento de zinc puro. El revestimiento terminado tiene buena conformabilidad y resistencia a la corrosión, y proporciona una excelente protección de sacrificio.

ACABADO SUPERFICIAL DEL GALVANIZADO

En procesos de fabricación de acero más antiguos, la lámina de acero galvanizado solía contener patrones cristalinos de zinc grandes y floridos en la superficie de la lámina conocido como “lentejuela”. La lentejuela se asemeja a grandes copos de nieve hexagonales. Aunque el acero galvanizado de hoy en día todavía contiene lentejuelas, los fabricantes en la actualidad producen acero galvanizado con lentejuela que es prácticamente indetectable a simple vista. Esto se conoce como acero galvanizado con lentejuela mínima y lentejuela cero.

Se suele pensar sobre el acero galvanizado, que aquel, que posee lentejuelas grandes es el que, tiene una mejor resistencia a la corrosión, que el que tiene lentejuelas más pequeñas. Este no es el caso. La superficie más lisa y la lentejuela más pequeña y sin lentejuela forman un recubrimiento de mejor resistencia a la corrosión.

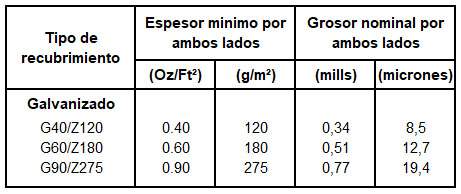

TIPOS DE RECUBRIMIENTO.

Los tipos de recubrimiento de zinc de son controlados por los fabricantes de acero durante el ciclo de producción y varían según los requisitos del cliente y el uso que tendrá el producto. Estos tipos de recubrimiento son directamente proporcionales a la vida útil esperada del acero.

Los tipos de recubrimientos de zinc se miden en onzas por pie cuadrado (Oz/Ft²) y se denominan por las siglas: G90 a G60, G40 y G30. El acero galvanizado G90 tiene una vida útil más larga que el acero galvanizado G60, G40 y G30, porque la denominación G90 tiene una capa de recubrimiento de zinc de mayor espesor, de 0.90 oz² en comparación con el acero galvanizado G60 o .060 oz/ft² y así sucesivamente.

En ambientes más hostiles para el acero se recomienda utilizar un recubrimiento G90, por ejemplo, si se requiere construir en el borde costero la utilización de este espesor, asegura una vida útil mayor de los perfiles de Steel Framing/Metalcom.

OTROS TIPOS DE RECUBRIMIENTOS.

Galfan®: Galfan® tiene un 95% zinc – 5% aluminio, este revestimiento es conocido por su resistencia a la corrosión mejorada en comparación con el galvanizado.

Galvalume®: posee un 55% de aluminio, revestimiento de 1,5% de silicona y 43,5% de aleación de zinc. Proporciona una barrera superior a la corrosión sobre revestimientos galvanizados.

VENTAJAS DEL ACERO GALVANIZADO

Las ventajas de usar acero galvanizado, son su costo relativamente menor en comparación con productos como el acero inoxidable, su larga vida útil, su bajo mantenimiento y su rápida producción. Como resultado, el acero galvanizado se utiliza en miles de productos que nos rodean habitualmente y que vemos y usamos todos los días.

El acero galvanizado se utiliza en industrias como la: Construcción, electrodomésticos, contenedores, desechos, automotriz, por nombrar algunos. Por ejemplo, en la industria de la construcción, se utilizan láminas, y bobinas de acero galvanizado para fabricar cubiertas de techumbre, hojalatería, perfiles, etc., el acero galvanizado puede ser prepintado, postpintado o tal como sale de fábrica.

BENEFICIOS DEL ZINC PARA EVITAR LA CORROSION

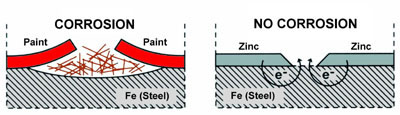

Es bien sabido que el acero se oxida cuando se deja desprotegido en casi cualquier entorno. Aplicar una fina capa de zinc al acero es una forma eficaz y económica de proteger el acero de la corrosión. Las capas de zinc protegen el acero proporcionando una barrera física y protección catódica al acero subyacente.

BARRERA DE PROTECCIÓN

El mecanismo principal, por el cual los recubrimientos galvanizados protegen el acero, es proporcionando una barrera que no permita que la humedad entre en contacto con el elemento. Sin humedad no hay corrosión. La naturaleza del proceso de galvanizado asegura que la capa de revestimiento de zinc metálico tenga una excelente adhesión y resistencia a la abrasión.

La capa de galvanizado no se degradará con el tiempo, como ocurre con otros revestimientos de protección como la pintura. Sin embargo, el zinc es un material reactivo y se corroerá lentamente con el tiempo, actuando como un ánodo de sacrificio. Por este motivo, la protección que ofrecen los revestimientos galvanizados es proporcional al espesor del revestimiento.

PROTECCIÓN CATODICA

Otro mecanismo de protección importante es la capacidad que tiene el zinc para proteger galvánicamente el acero. Cuando el acero base está expuesto a un corte o rasguño, el acero está protegido catódicamente por sacrificio de la capa de zinc adyacente al acero. Esto ocurre porque el zinc es más electronegativo (más reactivo) que el acero en la serie galvánica como se muestra en la Tabla.

En la práctica, esto significa que un revestimiento de zinc no será debilitado por el acero oxidado porque el acero no puede corroerse adyacente al revestimiento de zinc. La exposición del acero causado por daños en el revestimiento como un corte en un borde, no dará como resultado la corrosión del acero y, por lo tanto, no afectará el rendimiento de la capa de recubrimiento o la estructura de acero (Zhang, 2005).

PROCESO DE CORROSIÓN

La capacidad de la capa de zinc para proteger el acero depende de la velocidad de corrosión del zinc. Por lo tanto, es importante comprender el mecanismo de corrosión del zinc y qué factores afectan la tasa de corrosión del zinc. El acero galvanizado recién expuesto reacciona con la atmósfera presente para formar una serie de productos fruto de la corrosión de zinc. En el aire, el zinc recién expuesto reacciona con el oxígeno para formar una capa muy fina de óxido de zinc. Cuando hay humedad, el zinc reacciona con el agua dando lugar a la formación de hidróxido de zinc. El producto final de la corrosión es el carbonato de zinc, que se forma cuando el hidróxido de zinc reacciona con el dióxido de carbono del aire.

Otros compuestos de zinc que contienen sulfato o cloruro también pueden estar presentes en la corrosión, formados en entornos industriales o marinos. Los productos de corrosión del zinc que se forman en ambientes atmosféricos suelen ser una capa delgada, fuerte y estable que brinda protección al zinc subyacente. Estos productos de corrosión son los que le dan al zinc su baja tasa de corrosión en la mayoría de los entornos. Las tasas de corrosión del zinc se correlacionan con dos factores principales: el tiempo de humedad y concentración de contaminantes del aire (Zhang, 1996). La corrosión solo ocurre cuando la superficie está húmeda. los El efecto de la humectación en la velocidad de corrosión del zinc depende del tipo de humedad. Por ejemplo, mientras que la humedad de La lluvia puede lavar los productos de corrosión del zinc, que formado por condensación generalmente puede evaporarse y dejar los productos de corrosión en su lugar. En usos residenciales la estructura de acero debe estar seca casi todo el tiempo, la tasa de corrosión del zinc será muy baja. El pH de la atmósfera, la lluvia u otros líquidos que entran en contacto con el zinc tienen un efecto significativo en la velocidad de corrosión. Condiciones moderadamente ácidas o condiciones básicas bastante fuertes pueden aumentar la velocidad de corrosión del zinc. La mayoría de las atmósferas industriales contienen azufre en forma de dióxido de azufre y ácido sulfúrico, que son corrosivos para el zinc. Los entornos de cloruro (es decir, marinos) tienen un efecto menor sobre la velocidad de corrosión del zinc que los compuestos de azufre. No obstante, debido a que los cloruros pueden prevalecer en zonas costeras entornos, los cloruros pueden ser motivo de preocupación y requieren protección adicional contra la corrosión.